Machining materials at a workshop requires knowledge of cutting using the best tools. If you run a workshop then you should use high-quality and appropriate machining equipment. Varying materials possess different characteristics. Tools possessing special properties must be employed for cutting particular materials. Before you select the tools for your workshop you must have the idea of selecting them that would be appropriate for machining the job materials.

Selecting the appropriate tool as per the work requirement is essential

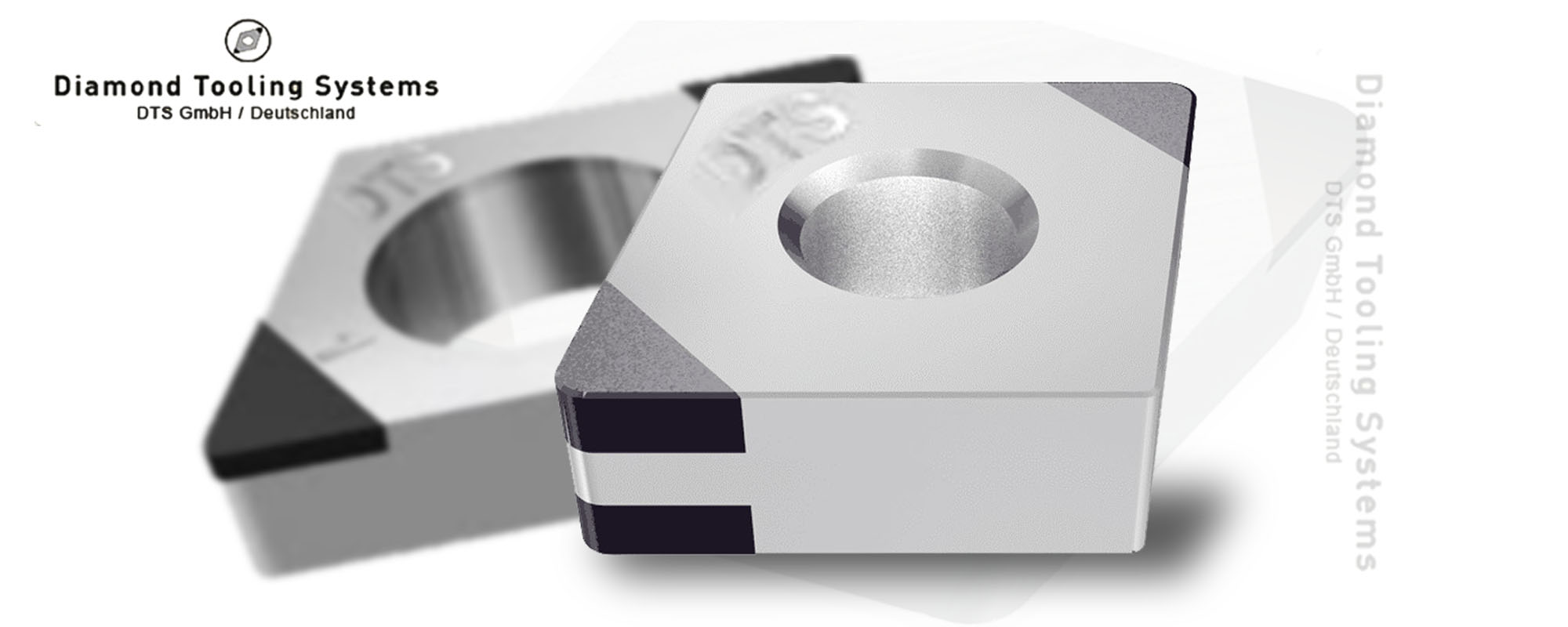

The tools used for cutting ferrous and non-ferrous materials are different for their unique properties. Apart from the ferrous and nonferrous properties of the materials, you need to consider the abrasive and nonabrasive properties of the materials. You either use CBN or Diamantwerkzeuge depending on the properties of the job materials.

Conclude the machining works at a reasonable price ensuring high preciseness

Diamond is, of course, the hardest known substance for which cutting hard materials become easier. Such products would probably cost you high for concluding simple machining works. In such a case, you can opt for diamond-coated products. The coated machining equipment will work efficiently and conclude the required works with high preciseness. The high-grade products under this category have high thermal conductivity for which it removes the heat from the cutting edge. Such products have an extended life span. You can use the tools for milling, drilling, and other cutting works at a reasonable price.

Apart from high-end machining equipment, you will require Mini Tools for several other minor machining works. Make sure to purchase the tools from a reputed brand that designs its products as per the industrial guidelines. You can get the guarantee on precise works and accelerate the production works.

Purchase high-quality tools from the reputed brand

If you are searching for a wide variety of high-quality tools that would be appropriate for your workshop then visit http://www.diamond-toolingsystems.com. Diamond Tooling Systems stocks a wide variety of tools that will probably fit your requirements. Access the site and explore the available range of products.