Hartmetall Drehen Isseren einer Metallmatrix kombiniert, wobei Carbidpartikel als Anhäufung dienen und ein metallisches Bindemittel als Matrix dient. Das Verfahren des Kombinierens der Carbidteilchen mit dem Bindemittel wird als Sintern bezeichnet. Bei diesem Verfahren tritt das Bindemittel letztendlich in die flüssige Stufe ein und Carbidkörner (viel höherer Schmelzpunkt) verbleiben in der festen Stufe. Das Bindemittel zementiert / bettet die Karbid-Iotas ein und erzeugt dadurch das Metallmatrix-Vielfache mit seinen unterschiedlichen Materialvorräten. Das sicherlich duktile Metallbindemittel hilft dabei, die charakteristische spröde Leitfähigkeit der Hartmetallkeramik auszugleichen und erhöht somit deren Steifigkeit und Haltbarkeit. Solche Carbidparameter können wissentlich innerhalb der Stimulationssphäre des Carbidherstellers geändert werden, hauptsächlich durch Korngröße, Dotierung, Kobaltgehalt und Kohlenstoffgehalt.

Wie wird Karbid in der Maschine eingesetzt?

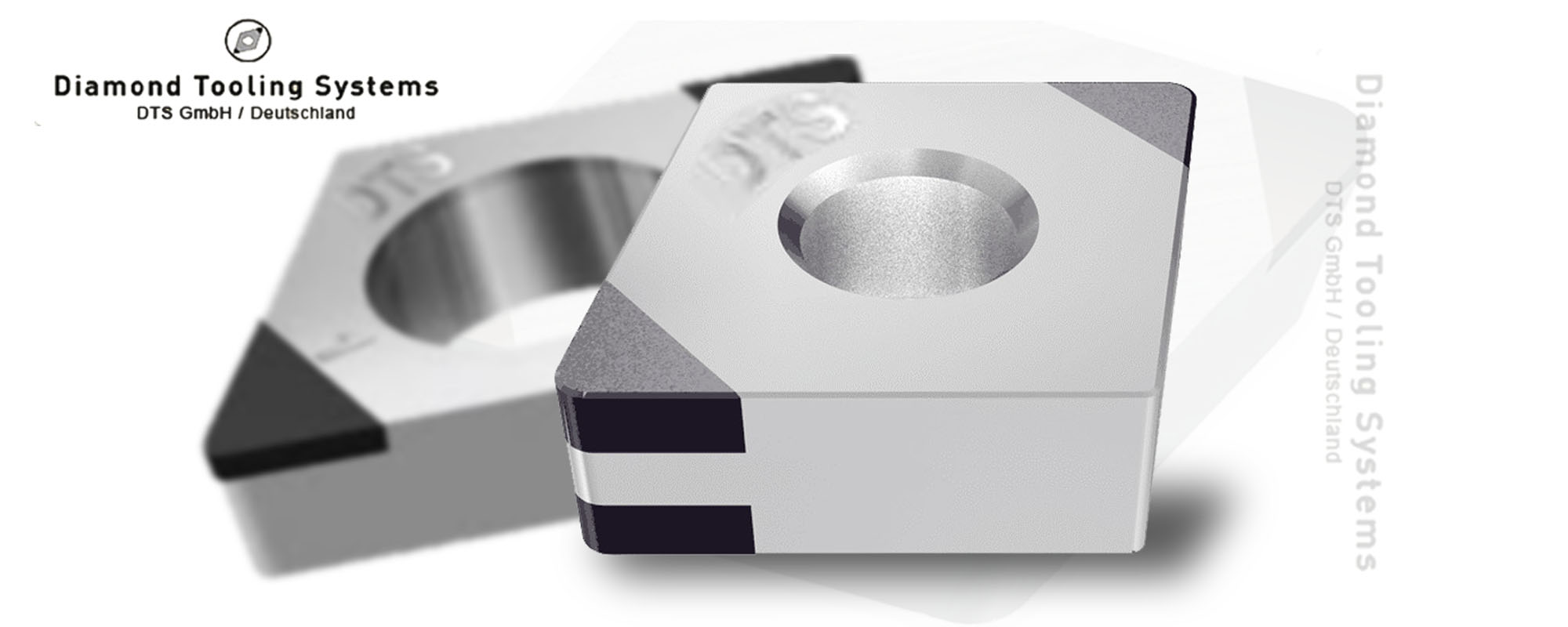

Hartmetall ist pro Einheit luxuriöser als andere typische Werkzeugmaterialien und ist zerbrechlicher, wodurch es anfällig für Abplatzungen und Brüche ist. Um diese Probleme auszugleichen, ist die Hartmetallschneidplatte selbst häufig in Form eines kleinen Einsatzes für ein Werkzeug mit größerer Spitze ausgebildet, dessen Schaft aus einem anderen Material besteht, häufig aus Kohlenstoffwerkzeugstahl. Dies bietet den Vorteil der Verwendung von Karbid an der Schneidkante ohne die hohen Kosten und Zerbrechlichkeit, wenn das gesamte Werkzeug aus Karbid hergestellt wird. Die meisten modernen Planfräser verwenden Hartmetalleinsätze sowie viele Werkzeuge zum Drehen von Hartmetall und Drehmaschinen.

Um die Lebensdauer von Hartmetalleinsätzen zu verlängern, werden sie manchmal beschichtet. Vier solcher Beschichtungen wie TiC (Titancarbid), TiN (Titannitrid), TiAlN (Titanaluminiumnitrid) und Hartmetall Fräsen. Die meisten Beschichtungen erhöhen üblicherweise die Härte oder Schmierfähigkeit eines Werkzeugs. Durch eine Beschichtung kann die Schneidkante eines Werkzeugs leicht durch das Material laufen, ohne dass das Material verklemmt oder daran haftet. Die Beschichtung hilft auch dabei, die mit dem Schneidevorgang verbundene Temperatur zu senken und die Lebensdauer des Werkzeugs zu erhöhen. Die Beschichtung wird typischerweise durch thermische CVD und für bestimmte Anwendungen mit dem mechanischen PVD-Verfahren bei niedrigeren Temperaturen abgeschieden.